近日,由公司承建的怀化国际陆港文化产业园文化演艺中心项目迎来关键节点突破:总跨度达50.8米的螺栓球与焊接球混合式网架屋面结构顺利实现高空精准安装。

作为怀化市文化地标性建筑的核心组成部分,该演艺厅屋面采用正放四角锥网架体系,上部叠加钢框架造型及铝板外包系统,以21.3米檐口高度、超50米净跨度,刷新市域同类建筑跨度纪录,成为当地施工难度最高、技术集成度最复杂的钢结构工程典范之一。

施工过程中,华韧公司的项目团队通过创新技术体系,突破大跨度空间结构施工瓶颈;秉持精益建造理念,兑现高品质履约承诺,为城市文化地标建设树立了钢结构工程的标杆范式,充分彰显了华韧公司在复杂空间结构领域的技术硬实力。

高空“拼图” 攻克大跨度施工难题

项目团队创新采用“分区预制+精准吊装”工艺体系:将焊接球主受力区域在地面完成模块化拼装,形成百吨级网架单元,依托800吨汽车吊实施整体提升;

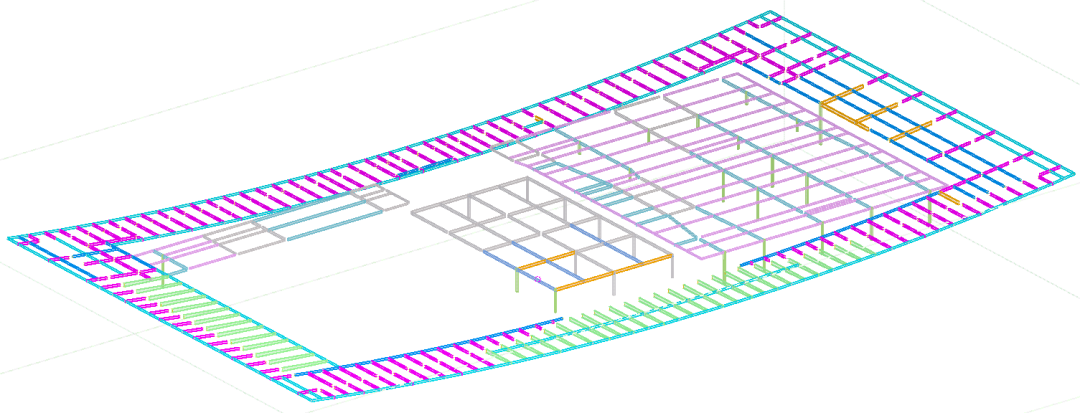

网架3D3S分析模型

屋顶其他造型TEKLA模型

螺栓球连接区域采用高空散拼工艺,通过3D3S软件建立全参数化计算模型,精准模拟网架自然挠度变形,同步运用BIM技术构建1:1三维可视化模型,实现结构力学数据与空间坐标的深度耦合。在地面预制阶段,特制拼装胎架,确保单元构件精度控制在允许误差以内,最终实现网架单元毫米级精准对接,在大幅降低高空悬空作业风险的同时,创造同类工程安装精度新标杆。

双轮驱动 构建高效建造新范式

在施工工艺革新方面,项目团队推行"模块化分块拼装+工厂化预制加工"双轮工艺:将网架在地面分块拼装后整体提升,减少高空作业量;高空作业引入"散拼三角锥定位法",通过三维坐标控制技术实现杆件快速定位,进一步缩短高空作业量;构配件生产实行全流程工厂化,1172根杆件、300个螺栓球、20个焊接球在预制车间完成精密加工,现场仅需实施装配作业,构建"工厂预制-现场组装"的工业化建造模式。

施工组织方面,项目团队创新采用"三班制流水作业法",将工程划分为网架主体、檩条造型、屋面围护三大施工模块,采用三班组流水作业,并通过有限元分析软件模拟施工全过程,科学划分流水作业段,实现效率最大化,较原计划提升30%安装速度,为项目按期交付奠定坚实基础。

多管齐下 降本增效落地落实

项目团队以"技术降本"为核心,构建三维建模优化、资源循环利用、设备共享租赁三大增效体系:通过Tekla软件进行钢材下料优化,主材利用率提升至98%,有效降低了材料成本;建立标准化周转材料体系,钢制防护架、安全兜网等临时设施重复使用率达80%;推行"以租代购"设备管理模式,曲臂车等特种机械租赁成本压降30%,实现资源集约化高效管理。该项目形成的"设计优化-预制加工-现场装配"全链条增效模式,为同类工程提供了可复制的成本管控范本。

目前,该网架主体结构已完成,这座集艺术展演、文化交流于一体的现代化场馆,即将在匠心浇筑中成为城市文化新地标。未来,华韧公司将持续深耕大跨度钢结构技术研发,以技术赋能城市建设,用专业实力浇筑更多承载时代记忆的建筑精品,为建筑产业现代化注入澎湃力量。

来源:湖南省第三工程有限公司

作者:伍琴媛、孙泉洁、谢承强

编辑:郭曦