在湖南大学科创港校区建设现场,一座承载国家创新人才培养与科研攻关使命的现代化科创高地正加速崛起。其中,项目二标段钢结构工程作为整个校区建设的 “关键骨架”,总工程量达 570 吨,需完成 8 栋主体建筑(3-10 栋)及 1 座室外 6B 栋钢结构圆盘的搭建任务。面对技术复杂度高、工期节点紧张、多工种交叉作业等多重挑战,华韧公司项目团队以技术创新为 “破局利器”,以精细化管理为 “稳固基石”,成功突破系列施工瓶颈,用实干与协作彰显了公司的卓越攻坚能力。

攻克精度与工艺的双重考验

项目结构形式以框架为主,但技术难点尤为突出:钢护筒内隔板穿筋孔精度控制成为关键。每个钢护筒需穿越30余根混凝土柱钢筋,孔位偏差将直接影响安装效率与结构安全。项目团队通过“双控策略”破局,在加工阶段严格把关隔板孔位精度,确保误差小于2毫米;在吊装前创新采用“预留钢筋滑道法”,将钢筋预先插入穿筋孔并与下部结构连接,使钢护筒沿“滑道”精准就位,既提升效率,又保障了安装质量;

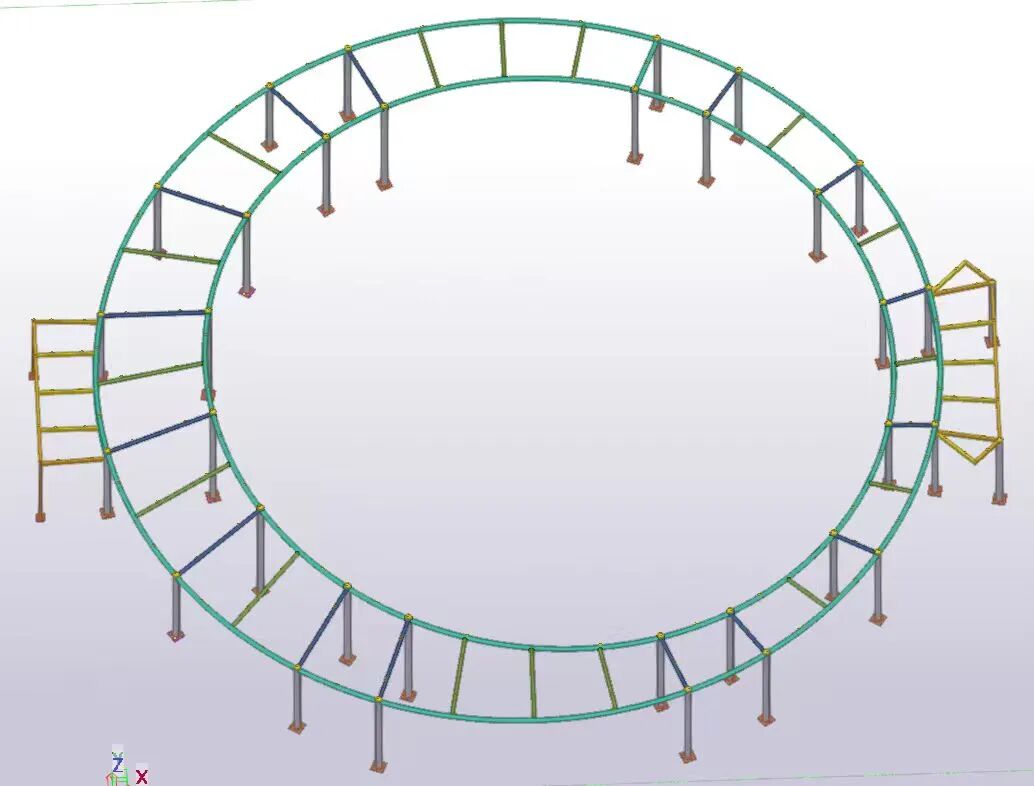

6B栋异型双圆钢管弧形梁的加工与安装,堪称艺术与技术的融合。为保障弧形梁与钢管柱的严丝合缝,团队通过BIM技术进行模拟循环对接杆件,保证现场安装时与钢管柱的吻合度“零偏差”,这一工艺不仅既减少了材料损耗,又保证每根圆管弧形梁的弧度以及相贯线切口的精确度。

优化资源,打通关键路径

面对紧张的工期与土建交叉作业的压力,项目团队以“时间换空间”,利用夜间时段开展钢护筒吊装工作,在实现错峰施工的同时,项目团队科学调配塔吊作业时间,增派管理人员现场协调,同步强化夜间照明与安全防护,确保施工不断档、零事故。

针对钢梁吊装距离远、单体重的挑战,团队调用450吨大型吊车,通过BIM技术模拟计算优化吊装路径,一次性完成高空对接,大幅缩短关键工序周期。目前,3-10栋钢结构已全面封顶,防火涂料施工与6B栋圆盘加工同步推进,整体进度符合预期目标。

精准溯源,用管理创效益

为进一步实现成本的最优控制,项目团队将成本管控的触角主动前伸至供应链上游,华韧公司领导班子及项目管理人员前往河北,深入多家钢结构构件生产企业,实地考察厂房设备、生产工艺与质量管控体系,与供应商进行多轮面对面洽谈,在保证材料质量的前提下,为项目寻找性价比最优的解决方案。精准溯源,成果显著,这一举措,使得项目直接采购成本节约10%以上,充分体现了华韧公司“精打细算”的成本意识和“主动作为”的担当精神,彰显了华韧公司将成本管控做精做细的专业能力。

从深化设计的 “毫米级较真”,到现场安装的 “零偏差追求”,华韧公司项目团队始终以 “匠心” 践行工程使命。未来,华韧公司将持续紧跟公司发展战略,在推动公司高质量发展征程中展现更大担当,书写更新新答卷。

来源:湖南省第三工程有限公司

编辑:文启州